Co w drewnie piszczy – czyli o czym na Komunalwood mówiono

Podczas dwudniowej konferencji Komunalwood poruszane były różne tematy, związane z możliwościami wykorzystania drewna i materiałów drewnopochodnych w budownictwie komunalnym i nie tylko. Celem konferencji Komunalwood było przybliżenie uczestnikom zalet budowy budynków drewnianych w technologii prefabrykacji modułowej.

W ramach konferencji Komunalwood zorganizowano zwiedzanie budynków zbudowanych w tej technologii w Gdańsku. Były to: żłobek, dwa przedszkola i czterokondygnacyjny wielorodzinny budynek mieszkalny. Największymi zaletami domów drewnianych budowanych w technologii modułowej jest bardzo krótki czas budowy. Nie bez znaczenia są również niskie koszty eksploatacji budynku w trakcie jego użytkowania wynikające z niskich kosztów ogrzewania. Z naszej strony prezentacje dotyczyły nowoczesnych realizacji i nowoczesnych materiałów. W niniejszym artykule przybliżymy najistotniejsze, omawiane przez nas przykłady.

W ramach prezentacji „Drewno-premiery na świecie” mgr inż. Ewa Kotwica przedstawiła kierunki rozwoju architektonicznego w odniesieniu do obiektów o konstrukcji drewnianej.

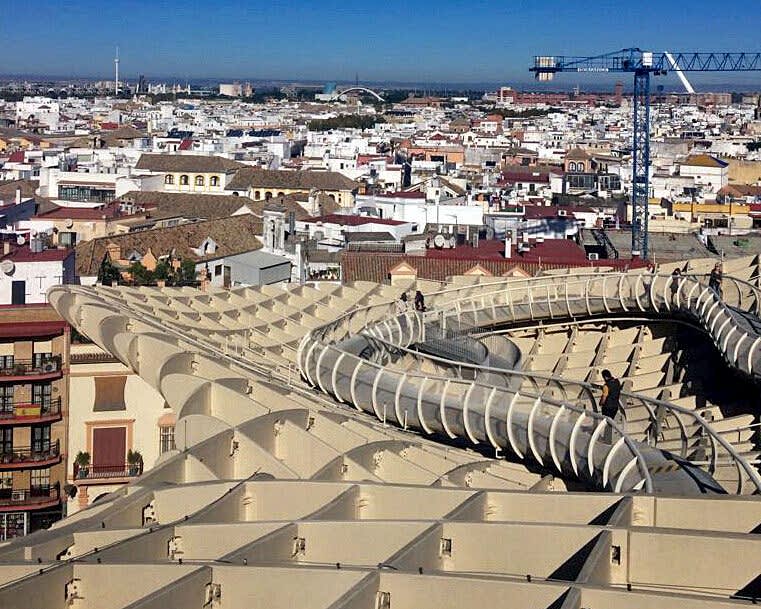

Możliwość konstruowania obiektów o konstrukcji drewnianej coraz częściej można określić jako limitowaną jedynie przez wyobraźnię architektów. Oczywiście jest to pewnego rodzaju slogan. Niemniej jednak obserwacje budowlanego rynku światowego wydają się go w znacznej mierze potwierdzać.

Jednym z obszarów, w którym konstrukcje drewniane znalazły już dawno swoje miejsce, są roller-coastery. Konstrukcje torów wykonywano z drewna już stosunkowo dawno – pierwszą taką drewnianą konstrukcję roller-coastera oddano do użytku w Paryżu, w roku 1804. Współcześnie konstrukcje torów wykonuje się najczęściej z LVL (forniry klejone warstwowo). Jako ciekawostkę można tu przywołać, że jeszcze paręnaście lat temu zakładano, że kolejka z inwersjami (możliwość obrócenia wagonika tak, aby pasażerowie jechali przez krótki czas głową do dołu) może być wykonana jedynie z zastosowaniem konstrukcji stalowych.

Tymczasem od początku XXI wieku podjęto próby wykonania takich kolejek o drewnianej konstrukcji torów. Pierwszą w Europie kolejką z inwersjami jest Wildfire clock w Kolmården Wildlife Park w Szwecji. Warto tu dodać, że jednocześnie kolejka ta jest trzecią najszybszą kolejką (spośród rollercoasterów o drewnianej konstrukcji) świata i rozwija prędkość do 113 km/h.

Konstrukcje drewniane to również między innymi budownictwo mieszkaniowe i obiekty użyteczności publicznej. Obiekty te pną się w górę, niewiele ustępując tym o konstrukcji żelbetowej czy stalowej. Podczas Komunalwood zaprezentowanych zostało kilka obiektów kilkunastokondygnacyjnych, wzniesionych w ostatnich latach, realizowanych oraz będących w stadium koncepcji.

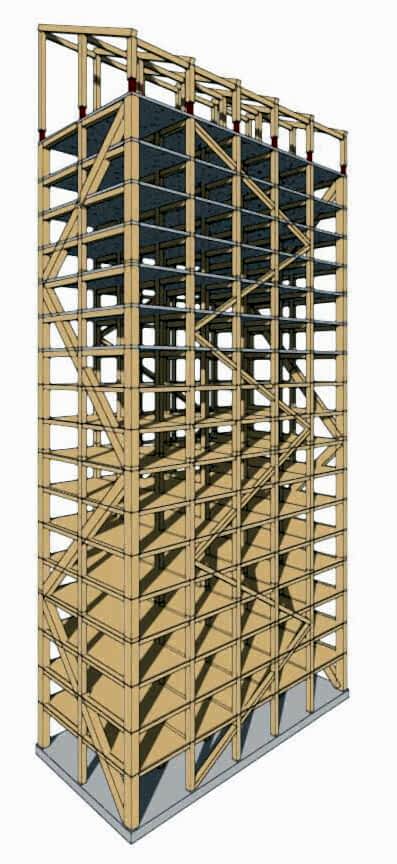

Pierwszym z zaprezentowanych był dziesięciokondygnacyjny apartamentowiec Forte Living Tower w Melbourne, oddany do użytku w 2012 roku , będący w tamtym czasie najwyższym na świecie tego typu obiektem o konstrukcji drewnianej. Jego wysokość wynosi 32 m, a zbudowany został z X-LAM, czyli drewna klejonego krzyżowo.

W Norwegii oddano o do użytku 14 kondygnacyjny budynek mieszkalny o wysokości 45 m, wykonany z 550 m3 drewna klejonego warstwowo oraz 385 m3 X-LAM. Tylko dwa stropy pośrednie i przekrycie dachu wykonano w postaci prefabrykowanych elementów żelbetowych. Budynek ten, nazwany Treet, powstał w Bergen.

Pokazany został również 18 kondygnacyjny akademik w kanadyjskim Vancouver, o wysokości 53 m. Także i ten budynek wykonany został z drewna klejonego warstwowo (słupy) oraz drewna klejonego krzyżowo – X-LAM (płyty stropowe). W przeciwieństwie do budynków w Norwegii, opisanych wyżej i poniżej, w kanadyjskim akademiku zastosowano szyby windowe jako wykonane z żelbetu.

Skandynawski system trä8 pozwala na wykonywanie obiektów o konstrukcji drewnianej w układzie słupów z drewna klejonego w rozstawie 8×8 m z płytami stropowymi, (wykonanymi z LVL o krzyżowym układzie fornirów) z użebrowaniem z LVL o równoległym układzie fornirów. System ten pozwala na wznoszenie apartamentowców od kilku do kilkunastu kondygnacji – i tak właśnie wznoszony jest kolejny z prezentowanych obiektów – Mjöstornet w Brumunddal, w Norwegii. 18 kondygnacyjny apartamentowiec o wysokości 81 m, zaprojektowany został w postaci słupów, belek i skratowań z drewna klejonego warstwowo, a stropy pierwszych 10 kondygnacji stanowią opisane, użebrowane płyty z LVL. Stropy natomiast ostatnich kondygnacji wykonano jako żelbetowe. Również nieco bliżej Polski – w Wiedniu, powstaje kolejny wysoki budynek (84 m). W tym 24 kondygnacyjnym obiekcie znajdować się będą hotel, biura, apartamenty, a 76% konstrukcji stanowi konstrukcja drewniana.

O przyszłości w odniesieniu do wysokich budynków o konstrukcji drewnianych świadczą kolejne, coraz śmielsze projekty, będące w stadium koncepcji i projektowania – Oakwood Tower, Londyn, 80 kondygnacji (300 m) czy W350, Tokio, 70 kondygnacji (350 m).

Aby można było mówić o zaawansowanych technologicznie i ciekawych architektonicznie obiektach, niezbędne są właściwe i odpowiednio przygotowane wyroby budowlane. O wyrobach tych mówili: dr hab. inż. Sławomir Krzosek (SGGW WTD Warszawa) i dr inż. Andrzej Noskowiak( ITD Poznań).

W panelu eksperckim na Komunalwood „Innowacyjne Materiały w Budownictwie Drewnianym” przeprowadzony został „na żywo” z udziałem uczestników interesujący dyskurs na temat poziomu wiedzy i stopnia wdrożenia w naszym kraju innowacyjnych osiągnięć inżynierii materiałowej, bazującej na jedynym, w pełni odnawialnych biosurowcu, jakim jest surowiec drzewny. Prowadzący podkreślili, że pojęcie innowacja, ma nie jedno imię, a nadmierne przywiązywanie wagi do innowacyjności, może prowadzić do paradoksu polegającego na tym, że niechętnie sięga się po pozytywnie zweryfikowane w praktyce, doskonale spełniające swoje zdania, materiały i wyroby, tylko dlatego, że trudno jest dziś uznać je za innowacyjne.

Polska od lat należy do europejskiej czołówki w zakresie produkcji nowoczesnych drzewnych materiałów płytowych, w tym materiałów dedykowanych do aplikacji budowanych. Są to zarówno płyty konstrukcyjne (płyty wiórowe OSB i MFP), jak i cała gama materiałów izolacyjnych. Pomyślnie rozwija się produkcja drewna klejonego warstwowo z fornirów czyli LVL.

Dużo gorzej jest w obszarze produkcji materiałów i wyrobów z drewna litego. Ciągle zbyt często stosowane jest niskiej jakości, słabo zweryfikowane i niekompetentnie sortowane wytrzymałościowo, metodą wizualną, drewno lite. Nowoczesne metody sortowania wytrzymałościowego, metodą maszynową, wdrażane są w przerażająco słabym tempie. Widać postęp w rozwoju nowoczesnej prefabrykacji domów, ale nazbyt często z drewna konstrukcyjnego sprowadzanego zza naszych granic.

Od bardzo wielu lat produkuje się w Polsce konstrukcyjne drewno klejone warstwowo, a mimo to niewielu Polaków o tym wie. Większość projektantów sądzi, że drewno klejone warstwowo (przez niektórych określane obcojęzycznymi zapożyczeniami jako „glulam” czy „BSH”) jest produkowane tylko za granicą.

Aby poważnie myśleć w naszym kraju o rozwoju nowoczesnego budownictwa drewnianego konieczne są szybkie uruchomienia produkcji drewna konstrukcyjnego sortowanego metodą maszynową i drewna, popularnie acz niepoprawnie określanego jako „KVH” (poprawnie – konstrukcyjne drewno lite łączone na złącza klinowe). Warto także kontynuować badania i rozwijać aplikacje drewna modyfikowanego np. proekologiczną metodą obróbki w temperaturach przekraczających 160°-170°C.

Panowie podkreślili, że współczesne światowe budownictwo drewniane, to nie tradycyjne domki jednorodzinne wznoszone przez doświadczonych cieśli, dla umiejętności których trzeba mieć duży szacunek, ale domy produkowane na skomputeryzowanych liniach przemysłowych. W naszym kraju jest coraz więcej firm, które z dużym powodzeniem produkują, dla inwestorów w Skandynawii i Europie Zachodniej. Choć coraz częściej w produkowanych w takich technologiach domach mieszkają Polacy.

To niestety zbyt często te domy powstają z tarcicy świerkowej sprowadzanej np. ze Szwecji czy Czech. Oczywiście domy jednorodzinne to nie jedyny rodzaj nowoczesnego budownictwa drewnianego. Na świecie powstają już od wielu lat budynki wielokondygnacyjne mieszkaniowe, biurowe i inne. Także w naszym kraju zaistniały w ostatnich latach udane, konkretne realizację żłobków i przedszkoli wykonanych w szkielecie prefabrykowanym z drewnianym.

Ewa Kotwica ; Krzosek S.; Noskowiak A.

Nie miałam pojęcia,ze powstał 4-kondygnacyjny drewniany dom.Taki dom z pewnością jest ciepły,a jak wynika z artykułu powstaje szybko.Podobałoby mi się mieszkanie w takim budynku.

Nie wiedziałam, że aż tak dużo budynków jest zbudowanych w technologii prefabrykacji modułowej. Czas budowy jest bardzo istotny i wpływa zapewne na wybór tej technologii, jednak większą zaletą jest niski koszt eksploatacji budynku.